Con il nuovo impianto di verniciatura, tecnologicamente allo stato dell’arte, Emme Esse è in grado di produrre parabole con rivestimento di alta qualità nel rispetto dei capitolati più severi in ambito di trattamento dell’alluminio.

Nonostante il Made in Italy sia sempre più bistrattato da una classe politica miope e debole d’udito, incapace di comprendere perché una visione di prospettiva possa migliorare la vita di tutti, Emme Esse investe: e i risultati le danno ragione. Con l’avviamento di un nuovo impianto di verniciatura che la letteratura del settore definisce come il più avanzato, si appresta a innovare non soltanto la produzione delle antenne paraboliche ma, anche, quella delle antenne terrestri, con diverse attività e il riconoscimento ottenuto dall’ufficio dei brevetti europei di Monaco che attribuisce alla società di Manerbio una capacità innovativa su due diverse famiglie di prodotto: le antenne 3-line e le antenne log-periodiche dotate di filtro stab.

Il nuovo reparto di verniciatura

Il caricamento dei dischi sul traino dell’impianto.

L’ingresso nel tunnel di pre-trattamento a 11 stadi.

«Per noi il Made in Italy rappresenta un valore – esordisce Andrea Negretti, vice presidente e direttore generale di Emme Esse. E lo dico con orgoglio perché siamo determinati nel diffondere la qualità della produzione italiana sia nel nostro Paese che in Europa, dove esportiamo regolarmente ricevendo apprezzamenti per la serietà con la quale garantiamo la costanza di prestazione dei nostri prodotti. Per questo motivo abbiamo deciso di investire in un impianto di verniciatura che rappresenta il fiore all’occhiello della tecnologia oggi disponibile. Certo, non possiamo proprio dire che in Italia gli imprenditori che sostengono il Made in Italy sono favoriti, anzi. Non chiediamo particolari vantaggi ma una serie di interventi per evitare di essere continuamente penalizzati. Quando chiude un distretto industriale, è bene sempre ricordarlo a chi ci governa, lo hai perso per sempre». Il nuovo impianto assicura un trattamento dell’alluminio super-affidabile e destinato a durare nel tempo, ma non è dedicato soltanto alle antenne paraboliche: anche quelle terrestri ne beneficiano. «Il trattamento dell’alluminio è stato affrontato in un modo risolutivo – ci spiega Negretti – perché abbiamo implementato tutto quello che la letteratura tecnologica prevede allo stato dell’arte, seguendo capitolati molto stringenti, quelli tipici dei serramenti per esterni, riconosciuti come i migliore dalla committenza. Ora siamo in grado di gestire all’interno sia il trattamento di pre-verniciatura e di verniciatura delle parabole che quello di passivazione delle antenne terrestri. Le parabole rappresentano un prodotto delicato da trattare, sono composto da diversi elementi di materiali differenti, come l’alluminio e l’acciaio zincato. Ciascuna di queste tipologie richiede un processo personalizzato, la cui qualità difficilmente può essere controllata in modo adeguato quando non si possiede un processo interno all’azienda. Non credo di esagerare quando affermo che oggi siamo una delle pochissime realtà industriali ad avere sotto controllo tutto il ciclo produttivo. Nel caso dell’alluminio, ad esempio, per essere opportunamente preparato a ricevere una verniciatura deve subite una serie di passaggi che ne trasformino la sua superficie. Come l’attacco alcalino, che rimuove i grassi e una parte di alluminio per generare una mordenzatura; una serie di risciacqui e una disossidazione acida che toglie gli ossidi presenti sull’alluminio preparandolo alla successiva passivazione ecologica, grazie ad un sottilissimo strato passivante che lo rende inerte, pronto a recepire la successiva verniciatura. Con tutte queste azioni, anche dopo molto tempo, sulla superficie dell’alluminio non si sviluppa l’ossido che andrebbe a creare il distacco della vernice e il conseguente peggioramento delle prestazioni dell’antenna».

Andrea Negretti, vice presidente e direttore generale della Emme Esse Antenna System di Manerbio.

Differenti cicli di produzione

La cabina d’applicazione delle polveri, con le pistole montate sui reciprocatori.

Il tunnel di pretrattamento delle parabole d’alluminio e acciaio zincato, gestisce 2 cicli differenti.

Il nuovo impianto di Emme Esse è composto da 11 stadi necessari per effettuare vari cicli di produzione, nel rispetto delle procedure menzionate. Il traino che trasporta le antenne lungo i vari stadi è lungo 190 metri, davvero gigantesco. Il tutto viene gestito da una postazione computerizzata ed è completamente automatizzato. L’unica operazione manuale riguarda l’aggancio dei dischi al traino.

I cicli di pretrattamento specifici per le parti di alluminio comprendono lo sgrassaggio alcalino, due lavaggi con acqua di rete, la disossidazione acida, i lavaggi con acqua di rete e acqua demi, la conversione con prodotto no rinse, esente cromo e asciugatura. Per l’acciaio zincato, invece, sono previsto lo sgrassaggio alcalino, due successivi lavaggi con acqua di rete, la fosfatazione esente nichel e due ulteriori lavaggi, di cui uno di tipo demi.

«Abbiamo posto particolare attenzione alla qualità – ci spiega Negretti – perché abbiamo deciso di integrare le tecnologie più avanzate di pretrattamento, introducendo nel tunnel un sistema nanotecnologico esente cromo, come preparazione alla verniciatura delle antenne paraboliche d’alluminio, e un ciclo fosfatico esente nichel per quelle d’acciaio zincato: cicli capaci di migliorare la resistenza alla corrosione e di ridurre la formazione di fanghi e il consumo d’energia. Il tunnel d’asciugatura del pretrattamento, a convezione d’aria calda, – prosegue Negretti – utilizza un sistema a doppia camera di combustione. Dopo l’essiccazione dello strato di conversione nanotecnologica, le parabole vengono inviate alla cabina automatica d’applicazione delle polveri e, infine, al forno di cottura polveri che lavora a 180°C. Quindi vengono tolte dal traino e stoccate in apposite strutture». Per poter organizzare tutto il processo produttivo è stato costruito un nuovo capannone di 800 mq, adibito a magazzino delle materie prime. Con il nuovo impianto è stata raddoppiata la capacità produttiva, ora pari a 2.500 parabole al giorno; si tratta di una capacità teorica, svolta su un turno di lavoro; teorica perché l’impianto viene utilizzato anche per la passivazione delle antenne terrestri.

Perché un nuovo impianto

Le parabole verniciate, a sinistra, entrano nel forno di polimerizzazione delle polveri; a destra, escono dal forno di asciugatura.

«Esportiamo nei mercati europei che vengono definiti premium, come quello tedesco e del nord Europa, dove viene apprezzata la linea di parabole Super HD, interamente in alluminio dotata di supporti di dimensioni ragguardevoli – ci spiega Negretti. Per noi questo era quasi un passaggio obbligato, è importante dimostrare ai clienti che la nostra dotazione tecnologica è all’avanguardia. Per servire certi mercati è diventata una necessità; a questo, poi, si aggiunge la nostra volontà ad innovare il prodotto, sicuri che l’affidabilità è un grande valore competitivo. Avremmo potuto anche rivolgerci a fornitori terzi per ottenere un servizio simile ma avremmo perso competitività sui costi, senza contare il fatto che un processo interno offre maggiori garanzie e affidabilità. Ora possiamo affermare di essere ben equipaggiati ad affrontare le sfide di un mercato globale e abbiamo raddoppiato la capacità produttiva».

La qualità è un valore

Le parabole che hanno una vita utile lunga potrebbero rappresentare un ostacolo per quegli installatori che scelgono prodotti di scarsa qualità, così li possono sostituire più frequentemente.

«Il lavoro realizzato da installatore professionista rappresenta un valore importante, che fa la differenza rispetto al cosiddetto fai da te – commenta Negretti. Se offre un’elevata affidabilità nel tempo, l’antennista è messo nella condizione di costruire un rapporto di fiducia con il proprio cliente. E tutti noi sappiano quale valore economico possiede la fidelizzazione. Quindi, installare un prodotto scadente che si deteriora rapidamente è una decisione quanto mai autolesionistica; è come non capire l’importanza di ragionare sulla prospettiva, non si costruisce il futuro in questo modo. Gli impianti di ricezione televisiva necessitano di continue innovazioni, sempre più importanti: è necessario promuovere ai propri clienti le nuove soluzioni anziché concentrarsi su prodotti mediocri, così non si costruisce la propria credibilità e si perde identità».

Nuovo robot per le log-periodiche

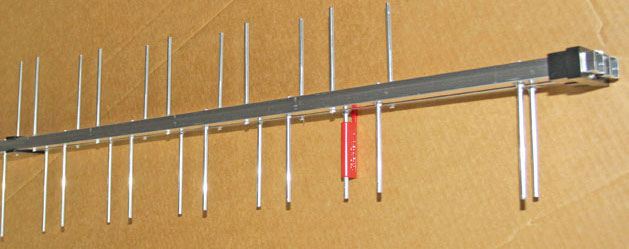

Un’antenna log-periodica di Emme Esse con l’innovativo filtro stab, brevettato, contrassegnato con dall’anello rosso.

Emme Esse ha installato una nuova macchina, completamente automatizzata, che non richiede alcun operatore, destinata alla produzione di antenne log-periodiche. È in grado di produrre contemporaneamente fino a un massimo di tre modelli diversi, prelevando la barra di profilato necessaria dall’apposito caricatore, che ospita il rifornimento così come viene consegnato dal fornitore.

Per ottimizzare gli sfridi, taglia a misura le varie parti, esegue le forature e poi inserisce gli elementi.

Questa macchina è in grado di produrre le log-periodiche di Emme Esse dotate dell’innovativo filtro stab, brevettato, che introduce nella linea dei dipoli un filtro meccanico per effettuare il taglio di banda oltre il canale 60. Una soluzione efficace ed economica che interrompe la linearità, una caratteristica tipica delle antenne log-periodiche. «Con questo brevetto europeo abbiamo innovato il concetto di log-periodica– sostiene Negretti. Questo risultato ha generato un aumento di richieste, soprattutto in quei mercati dove il rapporto qualità/ prezzo di questa antenna viene apprezzato. Abbiamo ricevuto consistenti commesse di lavorazione che ci hanno convinto a sviluppare l’impianto di lavorazione dedicato».