La gestione efficiente dell’energia deve passare attraverso la diagnosi energetica, l’analisi dei consumi e delle modalità di consumo. Misurare correttamente i consumi è il passo essenziale per un’efficace determinazione degli sprechi e delle possibili ottimizzazioni.

Usare

razionalmente l’energia in azienda è un modo oculato per ottenere, con

investimenti quasi sempre limitati, risparmi considerevoli. Risparmi che

potranno poi essere convertiti in competitività oppure,

alternativamente, in un incremento degli utili, secondo le necessità e

le esigenze contingenti.

Ma il consumo energetico, se non costituisce una fetta elevata del

processo produttivo (per esempio: la produzione di acciaio, di vetro, di

carta o centro di calcolo), fa parte di quegli aspetti onerosi ma

impalpabili, sempre da posticipare dato che non fanno parte del core

business.

Il passo decisivo per capire se si deve intervenire o meno, allora, è

quello di compiere un’analisi preliminare su quelli che sono gli usi, i

consumi e i rendimenti esistenti, relativamente al tipo di energia

utilizzata, in tutte le aree e applicazioni aziendali, siano esse

costituite da processi produttivi o meno e iniziare, poi, l’eventuale

attività di ottimizzazione attraverso un utilizzo più razionale

dell’energia stessa o col suo risparmio.

Ricordiamo che Uso Razionale dell’Energia (Efficienza) e Risparmio

non sono la stessa cosa; il primo significa produrre gli stessi beni e

servizi con meno energia: “non mi privo di nulla, ma uso meglio”. Il

secondo vuol dire eliminare il non essenziale risparmiando: “modifico

comportamenti e stili di vita per consumare di meno”.

In ogni caso, i macro-passi da seguire sono gli stessi:

– analisi della situazione energetica attuale (audit e diagnosi energetica);

– definizione degli interventi di miglioramento possibili (piano di implementazione efficienza energetica);

– verifica dei risultati ottenuti con l’implementazione del piano di efficienza energetica.

Misurare: attività virtuosa

È chiaro a tutti come il passo imprescindibile è quello di un audit della situazione energetica. Ma come arrivare a questo? Innanzi tutto diciamo che per dominare gli eventi è necessario conoscerli. Per conoscerli è necessario valutarli e, per valutarli, l’unica via è quella di misurarli.

Misurare i consumi, suddividendoli per tipo e aree, normalizzarli definendo opportuni Indicatori Energetici confrontabili (EnPI = Energy Performance Indicator) permette non solo di conoscerli e comprenderli (nella maggioranza dei casi, purtroppo si sa – forse – solo quanto si spende !!), ma fornisce anche la possibilità di poter confrontare in modo oggettivo i dati in periodi temporali diversi su delle ‘baseline’ di riferimento. Permette soprattutto di verificare scostamenti positivi o negativi, di evidenziare problemi nascosti o comunque non immediatamente visibili e, cosa non meno importante, di mantenere la memoria storica. Tutte queste informazioni sono la base per individuare e definire le possibili aree e azioni di miglioramento.

Cosa misurare, quando e come?

Tre

semplici e fondamentali domande che sottintendono un ampio ventaglio di

possibili risposte tipicamente dipendenti dalla specifica realtà

aziendale e produttiva. Alcune indicazioni e linee guida possono però

comunque essere prese a riferimento comune.

Il primo oggetto che tutti, ma proprio tutti, hanno a disposizione

per una prima, ma essenziale, analisi dei consumi è la bolletta.

Dimenticata in un cassetto, contiene una miriade di dati che se ben

interpretati sono una vera miniera, fruttuosa e non difficile da

scavare.

Anche nel caso tipico di un unico contatore, quindi senza la

possibilità di compartimentazione dei consumi, attraverso la bolletta è

possibile analizzare il consumo mensile, settimanale e giornaliero del

vettore energetico, ad esempio l’energia elettrica, nel corso di uno o

più anni. Anche da questa prima analisi è possibile evidenziare

situazioni anomale e fuori range di consumo. Tipicamente è subito

riscontrabile la presenza di uno ‘zoccolo duro’ di consumo sempre

presente, anche in casi di scarsa o nulla produzione. Tipicamente,

questo dipende da perdite o comportamenti non corretti (ad esempio,

mantenimento di apparati e/o luci in funzione anche quando non

utilizzati) facilmente migliorabili e comunque passibili di una

ulteriore analisi con misure più specifiche.

Per arrivare ad una prima compartimentazione dei consumi, laddove

non vi è possibilità fisica o convenienza di misurare direttamente o

comunque prima di implementare un sistema specifico di misura e

monitoraggio, è poi possibile stimare i consumi attraverso la lettura e

interpretazione dei dati di targa nominali o presunti.

Conoscendo i tempi di utilizzo (ore/giorno, ore/mese e ore/anno), il

fattore di carico (quanto l’apparato, sistema, linea è realmente

percentualmente utilizzato sulle ore lavoro) e i dati di targa nominali,

il consumo di un impianto, apparato, sistema, macchina è facilmente

desumibile (correggendolo anche con un ‘coefficiente di anzianità’).

Questa analisi permette di scavare più in profondità e soprattutto di

conoscere con un certo dettaglio la distribuzione dei consumi nelle

varie aree e linee aziendali, evidenziando facilmente quelle più

energivore e quelle suscettibili di maggiori ottimizzazioni (e quindi da

considerare per analisi più approfondite ed un monitoraggio specifico).

Due esempi: motori elettrici e impianti aria compressa

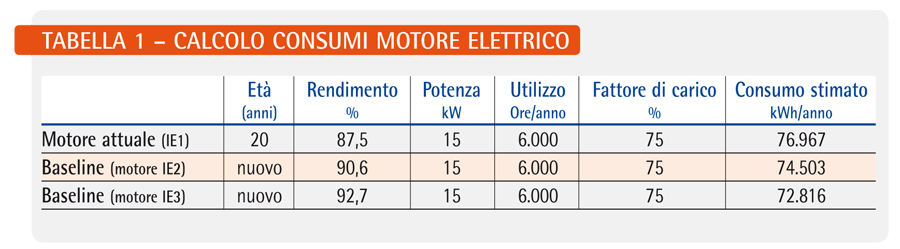

Nella Tabella 1

è mostrato il calcolo per un motore elettrico standard (categoria IE1)

di 20 anni (anzianità tenuta in considerazione diminuendo di 1 il

rendimento nominale di targa) e il confronto con una baseline costituita

da un motore di categoria superiore (IE2 o IE3) nuovo. Già da questo

semplice prospetto, è possibile fare qualche valutazione sul ritorno

dell’investimento per l’eventuale sostituzione del vecchio motore.

Dato che il risparmio annuale, in termini energetici è,

rispettivamente, di circa 2.460 e 4.150 kWh, conoscendo il costo

dell’energia elettrica attualizzata, si fa presto a capire se c’è

convenienza o meno e i rispettivi tempi di ritorno.

In modo analogo, anche per i consumi degli impianti tecnologici

diversi da quelli elettrici, semplici analisi di calcolo derivate dai

dati di targa, possono mettere in evidenza situazioni ‘anomale’,

tipicamente causate da sprechi o cattivo utilizzo. In questo caso, prima

di sostituire parti costose, è normale prendere la decisione di

effettuare campagne di misura più specifiche e dettagliate sulle varie

componenti.

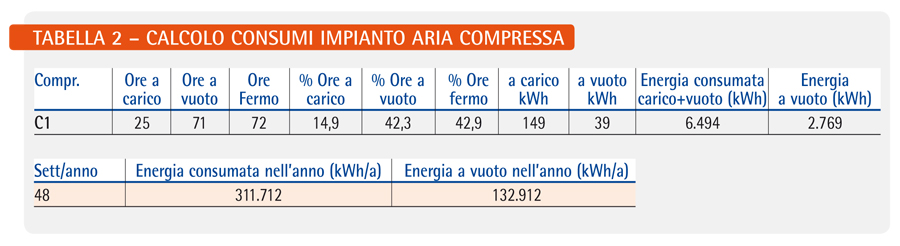

Un esempio di questo tipo può essere l’impianto ad aria compressa, quasi sempre trascurato e fonte di sprechi ‘latenti’.

Nella Tabella 2 è mostrato il semplice calcolo

dell’energia annua utilizzata per la produzione di aria compressa in un

impianto tipico, basandosi sulla osservazione di 168 ore di

funzionamento (1 settimana), successivamente riportate all’anno

lavorativo:

A parte la banale considerazione sulla possibilità di ‘limare’ le

ore di funzionamento a vuoto, c’è da domandarsi se l’azienda sta

utilizzando l’aria compressa in maniera adeguata o se vi siano usi

impropri in termini economici. Addirittura, in certi casi, si potrebbe

considerare il recupero di calore dal compressore.

In certi casi è possibile sostituire l’uso dell’aria compressa, che

sembra economica ma spesso non lo è, con altri sistemi (ad esempio,

utensili elettrici invece di pneumatici). Questo, per citare qualche

esempio per pulizia, ventilazione, creazione del vuoto e via dicendo.

Dai numeri ottenuti, se c’è un consumo eccessivo, è anche possibile

supporre l’esistenza di probabili perdite nell’impianto (a 6 bar, ad un

foro di 1 mm è associabile una perdita di circa 1 litro/sec, cui

corrisponde una maggiore potenza del compressore di 0,3 kW. Nel caso di

un foro di 3 mm, la portata perduta è pari a 10 litri/sec e il

conseguente incremento in potenza necessario per superarla è di 2,6 kW

-fonte Atlas Copco). In questo caso, a parte una prima ispezione ‘ad

orecchio’ dell’impianto, sarebbe doveroso adottare sistemi di

monitoraggio e analisi delle perdite più mirati, e anche più

sofisticati.

Infine, come nell’esempio precedente dei motori elettrici, è sempre

possibile effettuare un confronto dei consumi, rapportandoli a quelli di

un compressore nuovo e/o più efficiente così da poter fare un confronto

costi/benefici e tempi di ritorno, per determinare la convenienza della

ipotetica sostituzione.

Sistemi di Monitoraggio e Misura

L’implementazione

di sistemi di misura e raccolta dei dati di consumo consente l’adozione

di un ciclo virtuoso che consente un preciso, e soprattutto continuo,

controllo e raccolta dei dati utili per migliorare i criteri di

esercizio e produzione di un’azienda intervenendo in termini di

efficienza e risparmio.

La prima possibilità per misurare in modo più preciso e

compartimentizzato è quella di effettuare monitoraggi manuali. È

possibile manualmente raccogliere, con frequenza fissata, i dati

mostrati sui display oggi quasi sempre presenti sugli apparati. Oppure,

in alternativa, mediante strumentazione portatile (magari tenendo anche

in conto parametri ‘esogeni’ rispetto ai consumi, come ad esempio,

temperatura ambiente, illuminazione, presenza di personale, produzione

ecc., che possono avere influenza sui consumi stessi e che, di

conseguenza, hanno una loro utilità per una migliore interpretazione

dei risultati).

In questo caso è richiesto un impegno non trascurabile di risorse,

soprattutto se serve un’elevata frequenza di campionamento e le misure

non sono concentrate ma diffuse. D’altra parte questo tipo di

monitoraggio, limitato nel tempo, può essere affidato a consulenti

esterni che utilizzano strumentazione propria che, in tale modo, non

rimane a carico dell’azienda, contribuendo così a ridurre

l’investimento. È importante sottolineare che in questo caso il

risultato ottenuto è una diagnosi energetica che fotografa, per un

periodo definito di tempo, lo stato dell’azienda. L’esperienza e la

capacità del personale addetto (dotato di una conoscenza specifica dei

sistemi e processi, per evitare di perdere informazioni importanti nella

fase di misura e per valutare la correttezza, consistenza e completezza

dei dati nella fase di analisi) è di vitale importanza per ottenere

misure significative attraverso una scelta ottimale dei punti di

raccolta e una successiva efficace elaborazione dei dati collezionati.

Il monitoraggio automatico

Diverso

discorso è se si implementa una forma di Monitoraggio Automatico che

richiede la presenza di un sistema permanente di raccolta dati (una rete

di monitoraggio e acquisizione) con caratteristiche specifiche per il

tipo di misure richieste. In questo caso, a fronte di un costo

d‘implementazione – e anche di gestione – evidentemente maggiore, si

ottiene il controllo continuo dei flussi energetici; ciò permette la

conoscenza, in tempo reale, dei consumi: un passo sostanziale per tener

sotto controllo i costi e la loro riduzione.

Con la presenza di una rete di strumenti di monitoraggio è, ad

esempio, possibile effettuare analisi profonde, individuando

immediatamente eventuali anomalie di consumo; effettuare la previsione

dei consumi per confrontarli poi con quelli veri; confrontare i dati

raccolti con quelli riportati in bolletta per verificare la correttezza

di questa, e così via.

È da notare come questi sistemi possano poi assumere la

caratteristica di veri sistemi di supervisione e controllo SCADA in

grado non solo di raccogliere, elaborare e mostrare all’utente i

risultati, ma anche di possedere un’intelligenza interna che permette di

intervenire immediatamente e automaticamente sulle macchine ed apparati

per ottenere ottimizzazioni e risparmi. È il caso ad esempio della

Building Automation in cui sistemi BMS-Building Management System che,

oltre a raccogliere, mantenere ed elaborare le misure, permettono di

ottenere notevoli risparmi ed efficientamenti, adattando automaticamente

il comportamento degli impianti sotto controllo alle situazioni

effettive più disparate: temperatura esterna, temperatura interna,

illuminazione, umidità, anidride carbonica luce, presenza e così via.

Non è poi da dimenticare che un corretto sistema di misura e

controllo è poi assolutamente obbligatorio per la documentazione dei

risparmi ottenuti e la conseguente richiesta degli incentivi dati dai

certificati di Efficienza Energetica.

Conclusioni

La

misura e il monitoraggio dei consumi energetici sono fondamentali per

rendersi conto che gli sprechi di energia ci sono, spesso anche elevati,

ma sono invisibili. Costituiscono una forma di energia ‘nascosta’ in

termini economici che, non essendo parte del ‘core business’, viene

gettata letteralmente al vento.

Chi inizia la via della misura acquisisce quella sensibilità, data

dalla pratica e dalla conoscenza, che permette di razionalizzare l’uso,

il consumo e i rendimenti riducendo o eliminando lo spreco e il cattivo

uso. Il tutto potrebbe poi essere inserito in un ciclo virtuoso, volto

all’ottimizzazione continua, attraverso un Sistema di Gestione

dell’Energia (SGE), propedeutico a una successiva introduzione in

azienda di un sistema ISO 50001-2011 (ex EN 16001) per il miglioramento

continuo basato sul ciclo di Deming (PDCA), integrabile con ISO 9001

(Qualità) e/o ISO 14000 (Ambiente).

Si ringrazia per il contributo Chiastra & Mazza – Formazione e Consulenza

www.chiastraemazza.it